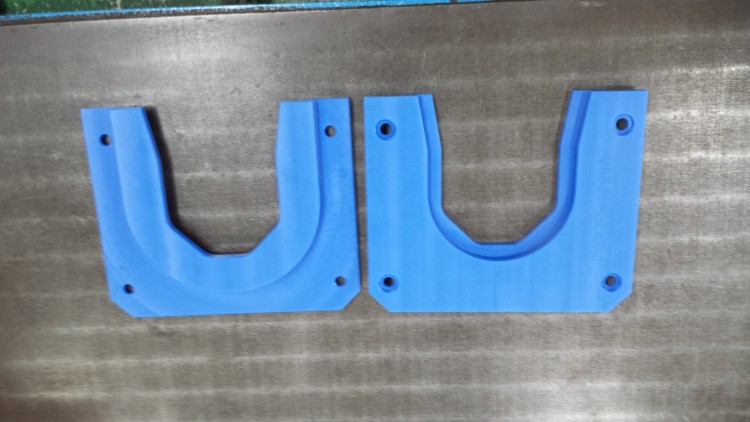

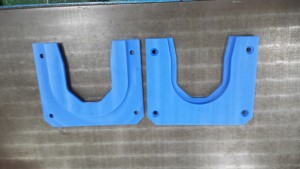

加工の位置がズレないように、原点を決めて両面加工 MCナイロン

制作データ

- ■加工の種類

- 切削加工(ルーター、マシニングセンタ)

- ■材質

- MCナイロン

- ■材質の特長

- 耐摩耗性、自己潤滑性、耐久性、高剛性、汎用性

- ■使用用途

- IN.OUTリフタ

- ■業界

- ベアリング関係の機械

- ■地域

- 大阪府富田林市

- ■製品サイズ

- 11mm×105mm×125mm

- ■数量

- 2個

MCナイロンを材料にした樹脂加工の概要

今回ご紹介する事例は、MCナイロンを材質に加工した「IN.OUTリフタ」という製品です。具体的には、ベアリング関係の機械に使用される部品になります。

ご依頼していただいたお客様は、長年お付き合いのある大阪府富田林市のベアリング関係の業者様です。合計2個の製作で、納期は2週間いただきました。

今回の製品のサイズは、11mm×105mm×125mm。このくらいのサイズになると、輪郭を形どる切削加工は、ルーターで加工するのが適しています。細部にわたる部分は、マシニングで加工しました。

両面がズレないように原点を決めて表加工と裏加工

以下の工程で、加工を行っていきました。

- 板状のMCナイロンを用意し、外寸をルーターで切削加工

- 穴をルーターで加工

- Uの字になっているところを、マシニングで切削加工

- バリ取り

- 検査

- 出荷

穴はネジ穴ではないため、ヘリサート加工は行っていません。おそらくキャップボルトを入れるため、ざぐりを入れています。

今回の加工では、表面と裏面の両方を加工するため、原点の位置決めに気をつけなければいけません。製品を加工する際、大きな板状の材料から加工していきます。まずは表面の輪郭を切削し、次に裏面を加工するわけですが、表面と裏面にズレが出ないように、原点をとっておく必要があります。たとえば今回の製品だと、真ん中のUの字の部分です。きちんと原点をとっておかなければ、表と裏とでUの字の位置がズレてしまうというわけです。

切削加工が終われば、バリ取り、検査を経て、出荷という流れになります。

溶接、接着加工で培ってきた熟練の加工精度

弊社はもともと、10m程の長さの半導体のプリント基板などの装置の加工を行っていました。材料の段取り・組み立て・溶接まですべて手作業で行い、完成まで1ヵ月程要する加工です。最近は、ここまで大きな製品の加工は承っていませんが、以前ご紹介しました「塩ビを加工してタンクを製作〜ルーター・接着・溶接加工〜」など手に持てるサイズの製品であれば、今でも加工させていただいています。

このように、長年手作業で培ってきた熟練の加工精度が弊社の強みです。その精度は、機械加工になっても変わりません。お客様からいただいた図面を単に加工するだけではなく、どのような工程で加工すればより早く、より高い精度の製品をお届けできるかを常に考え取り組んでいます。