プッシャーの製作に、ジュラコンのプラスチック加工を実施(大阪のお客様)

制作データ

- ■加工の種類

- マシニング加工(切削加工)

- ■材質

- ジュラコン

- ■材質の特長

- 耐衝撃性、耐摩耗性

- ■使用用途

- プッシャー

- ■業界

- ベアリング関係の機械

- ■地域

- 大阪府富田林市

- ■製品サイズ

- 50mm×80mm×160mm

- ■数量

- 1個

今回は、大阪・富田林市のお客様よりご依頼をいただいた、ジュラコンのプラスチック加工の事例をご紹介します。

ジュラコンとは

ジュラコンとは、耐衝撃性や耐摩耗性に優れたプラスチック。一般的にはポリアセタールやアセタール樹脂と呼ばれています。用途は、各種歯車(DVD他)、自動車部品(燃料ポンプ他)、各種ファスナー・クリップ、軸受(ベアリング)、カム、しゅう動部材料、機械部品、射出成形品、シート、パイプ、雑貨などさまざまなプラスチック加工に使われています。

特長は、引張強さや弾性のほか、耐摩耗性に優れた機械的性質をもっています。自己潤滑性があり、金属との摩擦係数が低いという性質からベアリングに使われることも。燃えやすい樹脂でもあるため留意する必要がある一方で、寸法安定性にも優れているので精密部品にも適しています。

上記メリットがある反面、吸水性や吸湿性が少ないという短所もあります。溶剤についても耐性を持ちますが、強酸には侵されます。耐侯性には難があり、直射日光下に曝しておくと曇ってきます。

ジュラコンを使ってプラスチック加工を実施

今回の製品はベアリング関連部品のプッシャーというものです。50mm×80mm×160mmの製品を1個製作。ジュラコンのプラスチック加工をするために、マシニング加工による切削加工をしています。納期は2週間いただきました。

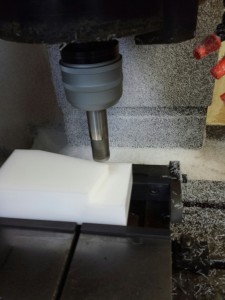

【加工行程①】材料切り

上の写真は、加工前の材料を切った状態のジュラコンです。どんな製品でもそうですが、完成したときのサイズより全体的に少し大きめに準備します。

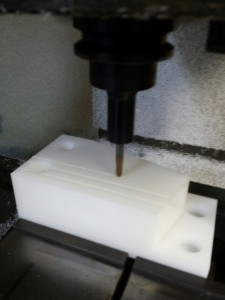

【加工行程②】マシニング加工

準備したジュラコンをマシニングのバイスにはさみ、上部と側面を削っていきます。

その後に、何本かの工具をつかって穴をあけたりカタチを整える加工を施します。穴をあける作業は、工程的には外観を仕上げた後に、穴や内側の輪郭を加工していくケースが多くあります。

今回は、穴をあけたあとに溝加工を施しました。表面に90度の刃物をつかって1cm間隔で溝が入れています。溝の深さは1mm、幅は2mm。縦と横に入れた溝は、おそらく滑り止めのために設計されています。

【加工行程③】バリ取り

今回もマシニング加工で削ったあとにバリ取りをしました。バリ取りというのは、穴をあけた後のカスみたいなのものを取り除く作業のことをいいます。弊社ではそれらをすべて手作業でやっています。

【加工行程④】検査〜完成

最後に検査をして、完成です。弊社では、どの製品に対しても検査員による最終チェックを行っています。第三者の目を入れることでさらに厳しく、小さな見落としなどを防ぐようにしています。

サイズの小さな製品はマシニング加工がおすすめ

マシニング加工は小さい製品に向いており、今回の製品でいうと一番長い辺のところで160mmになります。もちろん、テーブルにとめてあるバイスをもっと離すことでもっと大きい製品はつくれますが、最大で400mm程度までの製品をつくることができます。それ以上の大きさになるとルーター加工で製作することになります。→1つから製作可能なプラスチック加工・樹脂加工ならクリエイトにお任せ!