塩ビの接着加工~一時貯水槽を大量製作③~

制作データ

- ■加工の種類

- 接着加工

- ■材質

- 塩ビ

- ■材質の特長

- 機械的安全性、耐薬品性、接着性、印刷性など

- ■使用用途

- 一時貯水槽

- ■製品サイズ

- 400mm×255mm×280mm

- ■数量

- 41台

2回にわたりレポートしてきました一時貯水槽。塩ビ板をパネルソーでカットし、接着、溶接を経て、今回はいよいよ完成までの工程をレポートします。

第1回記事 創業当初の手作業で切削!塩ビの一時貯水槽を大量製作①

第2回記事 創業当初の手作業で接着・溶接!塩ビの一時貯水槽を大量製作②

塩ビ板を接着・溶接した箇所をサンダーで仕上げ

ホットガンで塩ビ板を溶接加工をした後は、「サンダー仕上げ」という工程に移ります。

溶接したところというのは、モコモコと盛り上がり、面から少しはみ出ます。そのはみ出た部分を平らに削っていくことを「サンダー仕上げ」といいます。サンダーという工具で削り、ザラザラになった面をナイフで面取りをして、つるつるに仕上げます。

塩ビ板の接着箇所を使いやすく研いだナイフで面取り

透明の板をサンダーで擦ると、ヤスリでこすったみたいにザラザラになり白くなります。その白くなった箇所を取り除くことを「面取り」といいます。

ちなみにナイフは自分たちで研いだものを使っています。面取りをしやすい形状にして使用するのが、この業界の慣習のようになっています。

極力、溶接した部分だけを擦るように心がけています。塩ビ板厚を10mmで製作しており、幅的には板厚より少し出る程度で納め、なるべく削る面は必要最小限にしています。

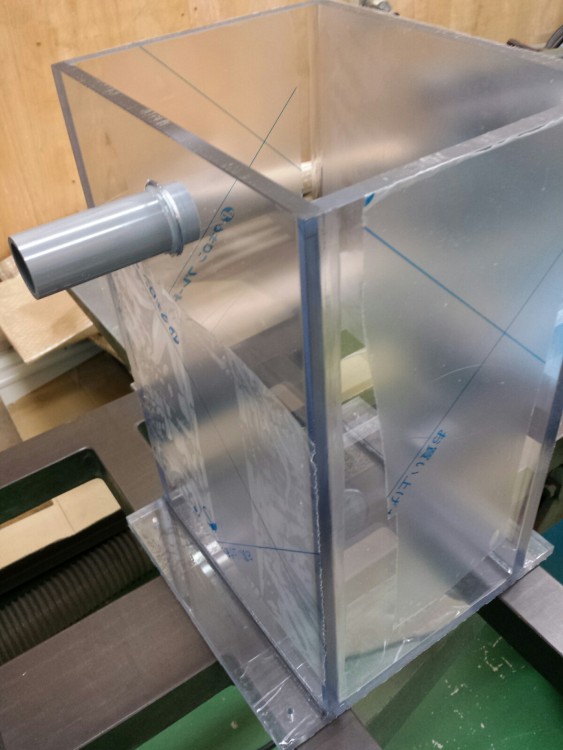

接着剤でツヤ出し、完成!

最後に、面取りした部分に接着剤を塗り、ツヤを出し、きれいに仕上げていきます。速乾性の接着剤を採用することで、表面にツヤを出すために使用しています。このような接着剤は、透明の材質に使うことが多いです。

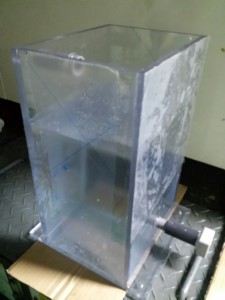

いよいよ、完成です。

最後に水張りテストまで行い、ようやく一台が完成します。製作時間は、1台あたり1時間半くらいかかります。そして今回は、この製品を41台ご依頼いただいています。現在も製作中で、現状にて約3分の2程度まで完成しています。

水張りテスト〜検査へ

水張りテストとは、塩ビ板の溶接加工がしっかりとできているかのチェックになります。

完成後の検査は、外寸、高さ、あと外観に傷がついていないか、パイプの長さが正確か、図面に書いてある寸法が正確にとられているか。これらすべてを第三者の厳しい目を通して検査します。

今回の製品は、完成品から随時発送ではなく、まとめて納品する予定にしています。

弊社が行う塩ビ板の接着加工とは

接着加工には素材や形状に適した接着方法があり、弊社ではそれぞれに最適なものを選択しています。弊社が現在、接着加工で扱っている素材は、主にABS樹脂・アクリル・塩化ビニールなどです。製作する製品の材質や形により使用する接着剤が異なるため、その製品にふさわしいものを選定しています。

大きさを問わず、手作業でできるため、機械を使用しての加工が難しい場合にも対応可能です。接着加工というのは、プラスチック加工としては決してメジャーなものではありません。しかし、この加工により複雑な加工や特殊な加工が可能になるため、なくなると困る加工でもあります。

弊社では、特殊な加工品の切削加工から接着加工を含む仕上げまでの一貫した製作ができます。多くの実績に裏付けされた、スムーズな製作を実現いたします。→1つから製作可能な塩ビ板の切削加工・接着・製作ならクリエイトにお任せ下さい